基于CFD模擬軟件對(duì)某SCR脫硝裝置進(jìn)行了數(shù)值模擬,分析了不同整流格柵間距、形式對(duì)反應(yīng)器上部流場(chǎng)的影響。以不同高度截面的煙氣速度變異系數(shù)CV和最大煙氣入射角為定量評(píng)價(jià)指標(biāo),給出了滿足性能要求的整流格柵設(shè)計(jì)參數(shù)范圍以及最優(yōu)設(shè)計(jì)方案。

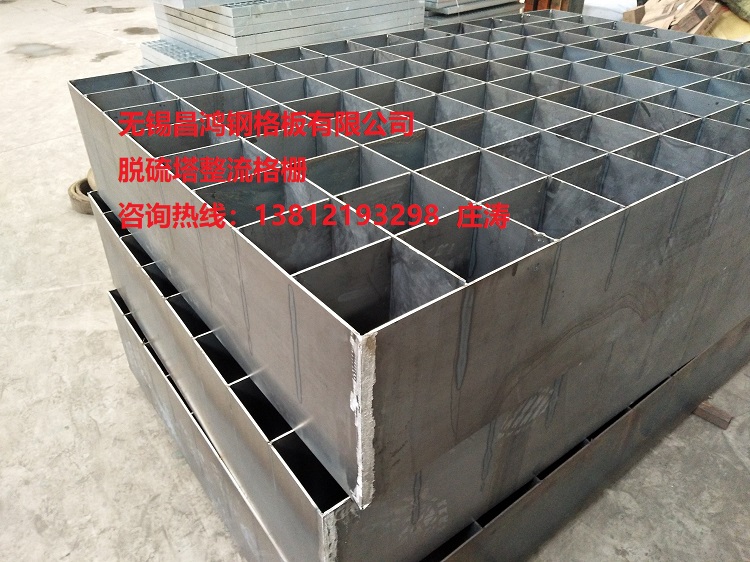

整流格柵是SCR脫硝系統(tǒng)中重要的功能部件,其作用一是通過煙氣在格柵內(nèi)的碰撞、整合作用,將進(jìn)入格柵前水平方向流動(dòng)的煙氣調(diào)整為豎直向下流動(dòng),其二是將進(jìn)入格柵前較差的煙氣速度分布整合的相對(duì)均勻。這兩個(gè)作用對(duì)于SCR脫硝系統(tǒng)而言具有重要的意義,煙氣在催化劑前控制在一定范圍內(nèi)的入射角能夠避免催化劑表面被過渡沖刷,使催化劑壽命得到保障,而速度分布的均勻性則是催化劑能被充分利用,達(dá)到理想脫硝效率的關(guān)鍵。因此,對(duì)SCR脫硝系統(tǒng)中整流格柵的結(jié)構(gòu)進(jìn)行優(yōu)化設(shè)計(jì)十分必要。

本文對(duì)某300MW機(jī)組的SCR裝置進(jìn)行了數(shù)值模擬,通過改變整流格柵的間距及其形式,分析了不同整流格柵結(jié)構(gòu)對(duì)其下游煙氣分布和煙氣入射角的影響,給出了可以滿足性能需求的設(shè)計(jì)范圍及最優(yōu)方案,對(duì)于整流格柵的優(yōu)化設(shè)計(jì)有一定參考價(jià)值。

1數(shù)值模擬

采用三維建模軟件建立與實(shí)際裝置等比例的幾何模型,建模范圍為SCR進(jìn)口至反應(yīng)器出口,如圖1所示。由于導(dǎo)流板及整流格柵的厚度遠(yuǎn)小于反應(yīng)器及煙道尺度,故建模時(shí)將其厚度忽略。網(wǎng)格劃分時(shí),Z向平面網(wǎng)格采用結(jié)構(gòu)化與非結(jié)構(gòu)化結(jié)合的方式劃分,然后由Cooper方式生成體網(wǎng)格,最終網(wǎng)格總數(shù)約為250萬(wàn)。

數(shù)值計(jì)算采用Fluent軟件,湍流模型選用標(biāo)準(zhǔn)k-ε雙方程模型,氨氣與煙氣的混合過程采用SpeciesTransport模型,邊界條件設(shè)置為速度進(jìn)口與壓力出口。根據(jù)煙氣參數(shù)和裝置尺寸,設(shè)置進(jìn)口速度為12m/s,進(jìn)口溫度為660K,水力直徑為4.5m;AIG噴口速度為8.4m/s,水力直徑為3.2m;反應(yīng)器出口水力直徑為4m。本文計(jì)算不考慮催化劑層阻力。

圖1SCR脫硝裝置幾何模型

2定量分析

首層催化劑上游的速度入射角度、煙氣及氨氣濃度分布均勻性是保證脫硝性能的關(guān)鍵因素。采用變異系數(shù)CV對(duì)速度及濃度的均勻性作定量分析,其定義是標(biāo)準(zhǔn)偏差與算術(shù)平均值之比,可反映出一組測(cè)量數(shù)據(jù)的離散程度。就本文而言,CV越小說明截面上速度或濃度的分布越均勻,偏離平均值的數(shù)據(jù)點(diǎn)越少。煙氣入射角即煙氣偏離垂直向下方向的角度,將該角最大值α作為速度矢量的定量分析指標(biāo)。對(duì)于速度CV、濃度CV以及α的優(yōu)化目標(biāo)如表1所示。

表1 CFD流場(chǎng)模擬定量分析指標(biāo)

需要說明的是,由于氨氣濃度CV的大小主要取決于AIG上游的煙氣速度分布,控制其大小的措施是通過合理布置導(dǎo)流板優(yōu)化AIG上游流場(chǎng),與整流格柵的形式變化關(guān)系不大,因此下文對(duì)整流格柵結(jié)構(gòu)的優(yōu)化將以速度CV和最大入射角α作為指標(biāo),在最終確定的最優(yōu)方案中將給出完整的定量指標(biāo)結(jié)果。

3結(jié)果分析

3.1整流格柵間距對(duì)流場(chǎng)的影響

本文選取D=90、120、150、200、300(mm)五種整流格柵間距進(jìn)行了模擬,并分別給出自整流格柵進(jìn)口向其下游延伸至L=1000、1500、2000、2500、3000(mm)五個(gè)不同高度處截面上的煙氣速CV和最大煙氣入射角α的計(jì)算結(jié)果。

圖2整流格柵間距對(duì)不同高度截面上的最大煙氣入射角的影響

圖2為整流格柵間距D對(duì)不同高度截面上的α的影響。圖例所示的五個(gè)不同形狀分別代表了L的不同取值(如,L=1000mm即表示標(biāo)高比整流格柵進(jìn)口高度低1000mm的反應(yīng)器內(nèi)截面),給出不同L的計(jì)算結(jié)果是為了便于確定不同D對(duì)應(yīng)下可接受的首層催化劑安裝位置。

由圖2可見,相同L對(duì)應(yīng)下,α與D呈正相關(guān),相同間距D對(duì)應(yīng)下,α與L呈負(fù)相關(guān)。虛線下方為滿足α<10°的設(shè)計(jì)參數(shù)點(diǎn),可見過大間距將導(dǎo)致煙氣入射角超標(biāo),僅當(dāng)D<120mm時(shí)才能滿足α的指標(biāo)要求,且當(dāng)D=120mm時(shí)α=10°,即此時(shí)首層催化劑高度不可高于L=1000mm對(duì)應(yīng)的截面。

圖3整流格柵間距對(duì)不同高度截面上的煙氣速度變異系數(shù)的影響

圖3為整流格柵間距D對(duì)不同高度截面上的煙氣速度分布的影響。可見,當(dāng)D≤120mm時(shí),各高度截面均滿足CV≤15%的性能要求,并且具有CV隨著截面高度的降低而減小的規(guī)律。而當(dāng)D>120mm時(shí),僅部分高度截面可滿足要求,且隨著截面的高度降低CV呈先減后增趨勢(shì),說明這時(shí)未能使其整流格柵下游流場(chǎng)得到有效控制,設(shè)計(jì)參數(shù)不宜采納。

3.2整流格柵形式對(duì)流場(chǎng)的影響

根據(jù)圖3,盡管D<120mm時(shí)可滿足煙氣速度CV<15%,但總體上有些偏高。現(xiàn)以D<120mm的設(shè)計(jì)參數(shù)為基礎(chǔ),嘗試通過對(duì)整流格柵形式的改進(jìn)以進(jìn)一步優(yōu)化速度分布情況。

圖4改進(jìn)前后整流格柵的形式

圖4為改進(jìn)前后的整流格柵形式,其中圖4a為上文分析計(jì)算采用的結(jié)構(gòu)形式,圖4b在a的基礎(chǔ)上將整流格柵整體提高了150mm,并將左側(cè)(靠近進(jìn)氣方向)的格柵設(shè)計(jì)為傾斜結(jié)構(gòu),此改進(jìn)是通過對(duì)整流格柵下游的速度矢量分析后提出的。

圖5整流格柵改進(jìn)前后對(duì)煙氣速度CV的影響

圖5為D=90mm和D=120mm時(shí),整流格柵形式改進(jìn)前后不同高度截面上的煙氣速度變異系數(shù)CV的變化情況。可見,相對(duì)D=120mm,D=90mm時(shí)此改進(jìn)對(duì)減小煙氣速度CV的效果更為顯著,各高度截面的CV均達(dá)到8%以下。

圖6整流格柵改進(jìn)前后對(duì)最大煙氣入射角的影響

圖6為改進(jìn)前后不同高度截面上的最大煙氣入射角的變化情況。兩種間距條件下,改進(jìn)后各截面的α均有所減小,其中D=90mm時(shí)減幅更大,L≥1.5m后α始終小于3.5°。綜上,D=90mm時(shí)改進(jìn)后的整流格柵結(jié)構(gòu)為最優(yōu)設(shè)計(jì)方案。

3.3最優(yōu)方案的各指標(biāo)模擬結(jié)果

圖7為整流格柵采用最優(yōu)設(shè)計(jì)結(jié)構(gòu)時(shí)其下游不同高度截面的煙氣流速分布。由L=1000mm到L=3000mm,速度分布趨于均勻,截面上絕大部分速度均處在3.8~4.25之間,與理論預(yù)測(cè)的反應(yīng)器內(nèi)平均流速4m/s相符,各截面的煙氣流速CV結(jié)果如圖7中所示,與圖5中實(shí)心圓的數(shù)據(jù)對(duì)應(yīng)。

圖7最優(yōu)方案時(shí)反應(yīng)器內(nèi)各高度截面的速度分布

圖8為整流格柵采用最優(yōu)設(shè)計(jì)結(jié)構(gòu)時(shí)其下游不同深度截面的煙氣入射角分布。隨著高度降低,煙氣入射角減小,最大角α與圖4對(duì)應(yīng)。

圖8最優(yōu)方案時(shí)反應(yīng)器內(nèi)各高度截面的氨氣濃度分布

圖9為整流格柵采用最優(yōu)設(shè)計(jì)結(jié)構(gòu)時(shí)其下游不同深度截面的氨氣濃度分布。隨著高度降低,濃度分布趨于均勻,濃度變異系數(shù)CV逐漸減小,各截面的CV值如圖9,均小于性能指標(biāo)要求的CV≤5%。

圖9最優(yōu)方案時(shí)反應(yīng)器內(nèi)各高度截面的最大煙氣入射角

綜合以上整流格柵間距對(duì)煙氣速度CV及最大煙氣入射角的影響得出:D≤120mm為較合理的間距設(shè)計(jì)范圍。

4結(jié)論

基于CFD模擬結(jié)果,以整流格柵下游的速度矢量與速度分布均勻性為指標(biāo),對(duì)SCR裝置中整流格柵結(jié)構(gòu)進(jìn)行了優(yōu)化分析,結(jié)論如下:

1)整流格柵間距越大,其下游煙氣入射角度越大,煙氣速度分布均勻性越差,能滿足指標(biāo)要求的反應(yīng)器內(nèi)截面高度越低,可接受的首層催化劑的安裝位置越靠下。整流格柵間距小于120mm為可接受的設(shè)計(jì)參數(shù)范圍。

2)將靠近煙氣側(cè)的整流格柵設(shè)計(jì)為傾斜結(jié)構(gòu)可緩解反應(yīng)器中靠進(jìn)氣側(cè)的流速偏低現(xiàn)象,提高煙氣流速均勻性。并且整流格柵間距越小,此改進(jìn)方式的效果越顯著

管理員

該內(nèi)容暫無(wú)評(píng)論